Was ist bei Reparaturen zu beachten?

Die Motoren der RT 175 und RT 250/2 sind hinsichtlich des Aufbaues und der Funktion der einzelnen Teile bis auf die maßlichen Abweichungen nicht unterschiedlich. Aus diesem Grunde wird auf eine Trennung bei der Beschreibung der Demontage- und Montage-Vorgänge verzichtet, da die Handgriffe bei den einzelnen Arbeiten in der gleichen Reihenfolge vorgenommen werden.

|

|

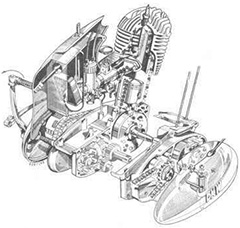

| Bild 1: Explosionszeichnung des Motors der RT 175 und RT 250/2 |

|

|

|

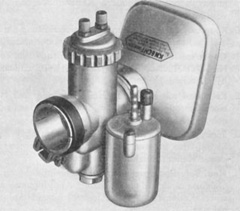

| Bild 2: Vergaser mit Luftfilter | |

|

|

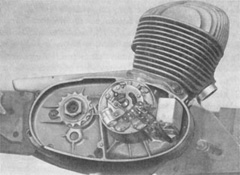

| Bild 3: Motor Lichtmaschinenseite | |

- Sattel abbauen.

- Kraftstoffbehälter nach Lösen des Kraftstoffschlauches und der Befestigungsmuttern abnehmen.

- Handmuttern der Vergaserverkleidung herausschrauben und rechte Vergaserverkleidung entfernen, nach Demontage des Luftfilters und Herausnehmen der Bowdenzüge zum Vergaser aus der linken Vergaserverkleidung ist auch die linke Vergaserverkleidung abzunehmen.

- Deckelverschraubung des Vergaserschiebergehäuses lösen, Gas- und Luftschieber mit Schieberfedern herausziehen, Klemmschelle zur Vergaserbefestigung lockern und Vergaser entfernen (Bild 1).

- Ansaugkanal-Mittelstück (2 Kreuzschlitzschrauben) demontieren und die Schlauchbinder zwischen Mittelstück und Ansaugflansch am Zylinder abnehmen. Anschließend Ansaugflansch am Zylinder entfernen.

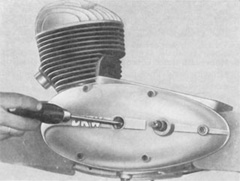

- Abschlußdeckel (Lichtmaschinenseite, 2 Kreuzschlitzschrauben) abnehmen (Bild 3), Kupplungsseil aus Kupplungsknebel aushängen, Anschlüsse l, 30, D + und Masse am Regler und an der Lichtmaschine mit Steckschlüssel 5,5 mm lösen, Zündversteller (Schlitzschraube) ausbauen (nur bei RT 250/2 vorhanden) und die Lichtmaschine (2 Halteschrauben) mit Spannungsregler herunternehmen, Anker mittels Abdrückschraube, Teile-Nr. 4601-71701-00.3, abziehen, Zylinderrolle — Teile-Nr. 05402-005-40 — entfernen.

- Hinterradsteckachse herausschrauben, Distanzhülse entfernen.

- Kotflügelbefestigung lösen (4 Hutmuttern) und das hintere Kotflügelende hochklappen. Hinterrad aus Mitnehmerverzahnung nehmen und nach hinten herausziehen.

- Abschlußdeckel für Kettenkasten entfernen (5 Schlitzschrauben), vorn am Kettenschutz eine Schlitzschraube lösen, beide Gummiabdichtringe für Kettenschutz hinten abnehmen, äußere Kettenabdeckung nach vorn herausziehen.

- Kupplungsdruckstange und Gummiabdichtung am Antriebskettenrad entfernen, Kettenradmutter entsichern.

- Gegenhalter für Kettenrad auf Schaftradwelle, Teile-Nr. 4701-71300-00.1, anlegen und Kettenradmutter (Linksgewinde) lösen.

- Kettenrad mit Kette von Hand aus oder mit Hilfe eines Schraubenziehers von der Schaftradwelle ab- nehmen, Abstandshülse entfernen.

- Sprengring unter Kettenrad auf Schaftrad (zur Arretierung des unteren Kettenschutzes) entfernen und innere Kettenschutzhälfte herausnehmen.

- Befestigungsschellen der Gummiabdichtung am Gehäuse oben und unten lockern, Abdichtgummi zwischen Kettenschutz und Lichtmaschinendeckel abnehmen.

- Kabelsatz aus dem Gehäuse herausziehen.

- Kabel für Leerlaufanzeigeleuchte lösen.

- Muttern der Motorbefestigungsschrauben entfernen.

Demontage auf der linken Seite

Nach Wechseln des Arbeitsplatzes setzen wir also die Demontage auf der linken Seite der Maschine fort:

- Linke Fußraste entfernen (zugleich Befestigung des Auspuffrohres) und vordere obere Motoren-Befestigungsschraube herausziehen (die Mutter wurde auf der Gegenseite schon entfernt).

- Auspuffbefestigung hinten lösen und Auspuffrohr durch leichtes Hin- und Herbewegen aus dem Zylinderauslaß herausziehen.

- Kickstarter- und Fußschalthebel abnehmen (Klemmschrauben lösen).

- Kupplungsdeckel abschrauben (6 Kreuzschlitzschrauben) Dichtung wegnehmen und Getriebeöl ablassen. Hinweis: Besser ist es, das Getrieböl zuvor durch Öffnen der Verschlußschraube unten am Motorblock abzulassen. Sie können so das Öl leichter in einem Gefäß auffangen.

- Masseanschluß am Motorblock entfernen.

- Sämtliche Motorbefestigungsschrauben (Muttern auf der rechten Seite schon heruntergenommen) herausziehen, Motor aus dem Fahrgestell herausheben und Motor auf der Werkbank in die Einspannvorrichtung für Motoraggregate, Teile-Nr. 4701-75200-00.1, befestigen.

Vor dem Abnehmen der Kupplung mit Kupplungskettenrad, Kette und Kettenrad auf der Kurbelwelle, ist der Kettendurchhang zu prüfen. (Gesamtmaß nach unten und oben.) Bei mehr als 15 mm Kettendurchhang Kette auswechseln! Außerdem ist die Kette, falls diese wieder verwendet werden soll, auf der Außenseite mit einem Farbpunkt zu kennzeichnen. (Wiedereinbau mit dem Farbpunkt nach außen.) In der Serienfertigung wird bei Bedarf zwischen dem Sprengring auf der Kupplungswelle und der Feder vor dem Kickstarterrad zur Erreichung der richtigen Kettenspur eine Ausgleichsscheibe montiert. Beim Zusammenbau des Motors diese Ausgleichsscheibe nicht vergessen!

|

|

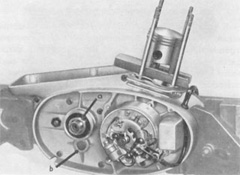

| Bild 4: Kolbenabstützgabel | |

|

|

| Bild 5: Kupplungswelle herausdrücken | |

- Das Arretierstück für Kupplungskettenrad und Kettenrad auf der Kurbelwelle, Teile-Nr. 4701-71400-00.1, einsetzen und die Mutter des Kurbelwellen-Kettenrades (Rechtsgewinde) entsichern und abschrauben. Sicherungsblech abnehmen.

- Mit Zapfenschlüssel (neues Spezialwerkzeug) die Schlitzmuttern der Kupplungsdruckfedern lösen, Federn mit Federkorb und Kupplungsteller abnehmen, Lamellen entfernen (Lage der Lamellen beachten), beim Einbau in der gleichen Lage zur Montage bringen!

- Mutter für Kupplungskorb entsichern und mit Steckschlüssel (Linksgewinde) lösen. (Gegenhalter für Kupplung, Teile-Nr. 4601-71301-00.1, und Arretierstück, Teile-Nr. 4701-71400-00.1, verwenden.)

- Kettenrad auf Kurbelwelle mit Abzieher, Teile-Nr. 4699-71500-00.1, abziehen.

- Kupplungstrommel mit Kupplungskettenrad, Kette und Kettenrad auf der Kurbelwelle abheben.

- Kickstartersegment hochziehen, Feder entspannen, Segment mit Feder und den beiden Führungsscheiben herausnehmen.

- Zylinderkopfschrauben lösen, Zylinderkopf mit Dichtung abnehmen, Zylinder mit Fußdichtung demontieren, Kolbenabstützgabel aus Holz, Teile-Nr. 4601-71001-00.1, unterschieben (Bild 4).

- Kolbenbolzensicherungen entfernen, Kolben leicht anwärmen und Kolbenbolzen mit Kolbenbolzenausdrücker (Teile-Nr. 2017-70301-00.1 Wagenausdrücker) von Hand herausdrücken.

- Die beiden oberen Halteschrauben aus der Montagevorrichtung entfernen und die Paßhülsen mit einem Ausdrückdorn herausschlagen, Hubscheibenabstützgabel, Teile-Nr. 4701-73201-00.1, bei Stellung des Pleuels im unteren Totpunkt einsetzen.

- 11 Stück Kreuzschlitzschrauben auf der Lichtmaschinenseite und 2 Kreuzschlitzschrauben auf der Antriebsseite entfernen. Vorrichtung dazu je nach Bedarf um 180° drehen, Kreuzschlitzschraubenzieher verwenden!

- Montagevorrichtung kippen, so daß Lichtmaschinenseite nach oben zeigt. Dichtungsflansch mit Dichtung und Simmerring entfernen (6 Schlitzschrauben).

- Flansch zum Ausdrücken der Kurbelwelle, Teile-Nr. 4601-73301-01.1, mit dem Abzieher für Kettenrad auf der Kurbelwelle (Lichtmaschinenseite) befestigen und rechte Gehäusehälfte abziehen.

- Wenn eine Demontage des Schaftrades nötig ist, mit einigen Schlägen des Gummihammers auf die Schaftradwelle Schaftrad lösen.

- Befestigungsschrauben des Schaltautomaten (2 Stück) entsichern, beide Schrauben lösen.

- Bz-Schraube der Schaltwelle am Schaltstück entfernen, dahinterliegende Scheibe herausnehmen und Schaltwelle nach der Antriebsseite zu herausschieben, freiliegendes Schaltstück mit Rückholfeder vom Halteblech wegnehmen.

- Halteblech durch Lösen der Schlitzschraube der Kontermutter und Herausschrauben des Exzenterstiftes demontieren.

- Vorgelegewelle mit allen Rädern herausnehmen, Schaltautomat aus der linken Gehäusehälfte entfernen, Kupplungswelle von der Kupplungsseite aus herausdrücken (Bild 5).

- Schaltarretierkugel und Feder aus der Arretierbüchse entfernen.

- Kurbelwelle mit Platte, Teile-Nr. 4601-73402-00.1, und Abzieher für Kettenrad auf der Kurbelwelle von der Kupplungsseite aus der Lagerung herauspressen.

Entfernen der Kugellager:

Ist eine Auswechslung der Kurbelwellenlager nötig, werden erst einmal die beiden Lager auf der Kupplungsseite entfernt. Dazu

- linke Gehäusehälfte anwärmen und das außenliegende Lager durch leichtes Klopfen auf einer Holzunterlage entfernen.

- Den zwischen den beiden Lagern befindlichen Außenseegerring herausnehmen und dann das 2. Lager mit der Manschettendichtung mittels Treibbüchse für Kurbelwellen-Ringrillenlager, Teile-Nr. 4705-71101-00.1, herausklopfen.

- Rechte Gehäusehälfte ebenfalls anwärmen und das Kurbelwellenlager mit der vorerwähnten Treibbüchse mit Dorn herausschlagen.

- Ist die Gummiabdichtung für das Schaftrad auf der Kupplungswelle undicht (nur dann wird das Herausnehmen des Simmerrings notwendig), wird die Abdichtung durch Unterhaken mit einem Schraubenzieher auf der Innenseite herausgeholt.

- Bei angewärmter Gehäusehälfte lassen sich nunmehr die zwei Getriebe-Ringrillenlager 00625-013-40 heraustreiben, wozu die Treibbüchse für Getriebe-Ringrillenlager, Teile-Nr. 4699-71101-00.1, mit Dorn Verwendung findet.

- Das Ringrillenlager 00625-043-40 auf der Kupplungsseite wird, wie vorher beschrieben, ausgebaut.

Montage des Motors

|

|

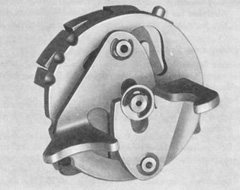

| Bild 6: Schaltautomat | |

|

|

| Bild 7: Exzenterschraube (2) zum Einstellen der Schaltung |

|

|

|

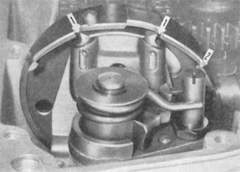

| Bild 8: Einstellen der Kupplung | |

Nach Einpressen der Kurbelwelle (Einführhülse verwenden) in die linke Gehäusehälfte erfolgt das Justieren der Getriebeteile durch:

- Einschlagen der Fixierstifte für das Halteblech.

- Halteblech befestigen (mit Schlitzschraube und Exzenterschraube).

- Arretierbüchse einschlagen und Druckfeder und Arretierbolzen einführen.

- Fixierstifte für den Schaltautomaten einschlagen, Schaltautomat in die beiden Fixierstifte einpassen (dabei mit einem Schraubenzieher den Arretierbolzen zurückdrücken (Bild 6).

- Schaltautomat von der Kupplungsseite aus nach Einlegen des Sicherungsbleches mit den zwei Sechskantschrauben, Teile-Nr. 00931-008-31, befestigen; beide Schrauben absichern.

- Schaltwelle einführen und Schaltfinger mit Rückholfeder auf die Kerbverzahnung aufschieben. Schaltfinger durch Einbau des Sprengringes in die Nut der Schaltwelle absichern.

- Kickstartersegment mit Kickstarterfeder und Führungsscheiben montieren.

- Schaltrad des 3. und 4. Ganges sowie Zahnrad des 3. Ganges auf die Kupplungswelle schieben und die Kupplungswelle in das Ringrillenlager der linken Gehäusehälfte einführen. Es ist darauf zu achten, daß dabei die Schaltgabel des 3. und 4. Ganges auch in die Führungsleiste des Schaltrades des 3. und 4. Ganges eingreift.

- Zahnrad des 1. Ganges und Schaltrad des 1. und 2. Ganges in die linke Gehäusehälfte legen (auf Eingriff der Schaltgabel für den 1. Gang achten).

- Vorgelegewelle mit Zahnrad für 2. Gang in die Büchse zur Vorgelegewelle einschieben.

- Schalthebel provisorisch auf Kerbverzahnung des Schalthebels schieben, Gänge durchschalten und Schaltung einstellen (Stellung des Schaltfingers durch Exzenterschraube verstellbar) (Bild 7).

- Nach Komplettieren der rechten Gehäusehälfte (Einsetzen der beiden Getriebe-Ringrillenlager, des Kurbelwellenlagers und des Leerlaufanzeigeschalters) kann die rechte Gehäusehälfte auf den Kurbelwellenzapfen aufgesteckt und durch leichte Hammerschläge mit einem Gummihammer in die richtige Lage gebracht werden (Gehäusedichtung einlegen). Auf jeden Fall ist dabei zur Vermeidung von Schäden des Simmerringes eine Einführhülse zu verwenden. Distanz zwischen Hauptlager-Lichtmaschinenseite und Hubscheibe (0,02 mm) beachten.

Hinweis: Verwenden Sie unbedingt mineralisches, unlegiertes Motoröl SAE 50 als Getriebeöl, bei DKW RT 175 und RT 200/2 550 ml, bei der DKW RT 250/2 650 ml. Synthetisches, legiertes Öl greift mit den darin enthaltenen Additiven die Dichtungen und Lagerbuchsen in Ihrem DKW-Motor an. Das geeignete Oldtimer Getriebeöl SAE 50 für Ihr DKW-Motorrad können Sie hier bestellen.