Zerlegung und Zusammenbau von Motor und Getriebe

|

Getriebeöl ablassen.

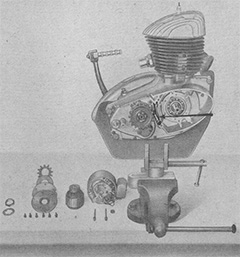

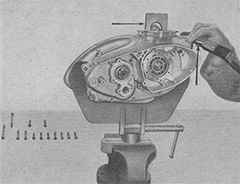

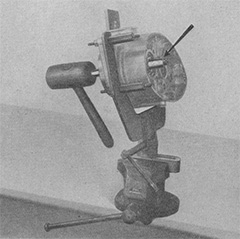

Lichtmaschinenabdeckung abschrauben, Fliehkraftregler mit Nocken abziehen, Gummiabdichtung der Kupplungsdruckstange und diese selbst herausnehmen, ebenso den Schalter für die Leerlaufanzeige entfernen. Die Anschlüsse 1, 30 und D+ am Regler und an der Lichtmaschine mit Spez.-Steckschlüssel Nr. 0100268-0 lösen und den Kabelsatz zur Kupplungsseite hin durch das Gehäuse herausziehen. Durchführungsgummi herausnehmen. Anker mittels Ankerabdrückschraube abziehen, Keil herausnehmen. Halter für Kettenrad Nr. 0100246-0 einsetzen, Sicherungsblech zurückschlagen und Mutter lösen. Achtung, Linksgewinde! Dichtungsflansch mit Papierdichtung, Abdeckscheibe und Ölleitscheibe entfernen. Antriebsritzel abnehmen und das dahinter befindliche Verschlußblech mit Papierdichtung, Manschettendichtung und Laufring abnehmen. Montagevorrichtung nach Lockern im Schraubstock um 180° schwenken und Schraubstock wieder festziehen. Fußschalthebel und Kickstarterhebel nach Lösen der Klemmschrauben mit Schraubenzieher abdrücken. 5 Deckelbefestigungsschrauben lösen. Eisenasbestringe beachten! Deckel und Dichtung abnehmen. Kettendurchhang prüfen. (Durchhang = Gesamtmaß nach oben und unten) Bei mehr als 15 mm Kette auswechseln. Unterlegscheibe von Kickstarterweile abnehmen. Bei Wiederverwendung der Kette Außenseite derselben kennzeichnen. |

|

|||||||||

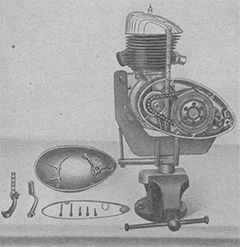

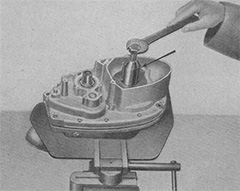

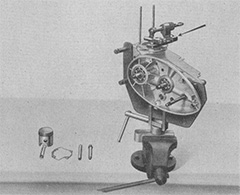

Kupplung5 Kupplungsfedern mit Zughaken Nr. 0100161 herausziehen, um 90° links herumdrehen und zurückschnappen lassen. Kupplungseinzelteile herausnehmen. Lage der Jurid- und Stahlscheiben beachten. Klemmstück Nr. 0100244-0 einsetzen und die Mutter für das Antriebsritzel (Rechtsgewinde) entfernen. Druckpilz herausnehmen, Kupplungsgegenhalter Nr. 0100253-0 und Klemmstück Nr. 0100244-0 einsetzen und die Haltemutter des Kupplungskorbes lösen. Achtung, Linksgewinde! Mitnehmer herausnehmen. Kettenradabzieher Nr. 0100248-0 auf Antriebsritzel aufschrauben und Ritzel von Kurbelwelle abdrücken. Nunmehr läßt sich der ganze Antrieb mitsamt der Kette abnehmen, ebenso der Kickstarterantrieb. Achten Sie genau auf die Lage, die Anzahl und Stärke der Beilagscheiben hinter der Kupplungstrommel. Mit diesen wird die Kettenspur reguliert. Erst jetzt werden die 4 Haltemuttern des Zylinderkopfes abgeschraubt. Ein passender Steckschlüssel Nr. 4701-28203-00 befindet sich beim serienmäßig mitgegebenem Werkzeug. Zylinderkopf, Dichtung, Zylinder und Fußdichtung nach oben abnehmen und sofort die Holzgabel Nr. 0100162 unterschieben, um den Kolben vor Beschädigung zu schützen. |

|

|||||||||

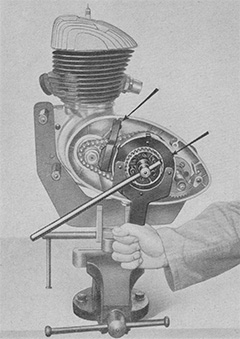

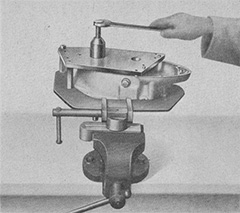

GetriebeNunmehr Kolben auf ca. 50° C anwärmen, vorher Drahtsicherungsringe herausnehmen und Kolbenbolzen mittels Dorn von Hand herausdrücken. Nach Entfernen der beiden Halteschrauben aus der Montagevorrichtung werden die Paßhülsen mit dem Ausdrückdorn Nr. 0100243-0 nach hinten herausschlagen. Die Hubscheibenabstützgabel Nr. 0100254-0 wird bei u. T.-Stellung des Pleuels zwischen die Hubscheiben eingesetzt und nicht allzu stark eingeklopft. Nunmehr werden die 12 kupplungsseitigen Gehäusehalteschrauben und die 13., von der Lichtmaschinenseite her zugängliche nach Drehen der Vorrichtung um 180° und Kippen in die wagerechte Lage, entfernt. Hierzu muß unbedingt ein genau passender, kräftiger Schraubenzieher Verwendung finden. Der Druckteil der Kurbelwellenausdrückvorrichtung wird mittels der 3 mitgelieferten Schrauben über dem Kurbelwellenzapfen der lichtmaschinenseitigen Gehäusehälfte befestigt. Die in der Montagevorrichtung befindlichen Halteschrauben herausnehmen und nunmehr durch Anziehen der Druckschraube die Trennung der Gehäusehälften vornehmen. Nunmehr lassen sich die Getriebeteile, die Schaltwelle und nach Lösen der beiden Befestigungsschrauben — Sicherungsbleche vorher aufbiegen — der Schalthebel mit seiner Lagerung, sowie auch die Arretierkugel mit Feder leicht herausnehmen. |

|

|||||||||

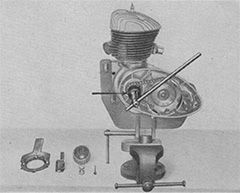

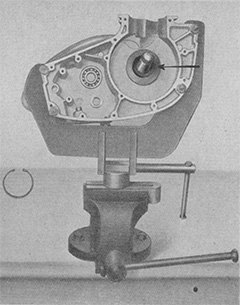

KurbelwelleNach Schwenken und Kippen in die wagerechte Lage wird nunmehr die Kurbelwellenausdrückvorrichtung aufgesetzt, nachdem vorher eine Halteschraube von unten und 2 Stützschrauben eingesetzt wurden. Die Gehäusehälfte mit der Kurbelwelle hängt dann unten an der Vorrichtung. Vor dem Auflegen der Platte wird das Druckstück der Kurbelwellenausdrückvorrichtung von unten eingeführt, so daß sich der Bund gegen die Platte abstützt. Beim Anziehen der Druckschraube läßt sich nun die Kurbelwelle ohne Schwierigkeiten aus der Lagerung pressen. Die Kurbelwellenausdrückvorrichtung kann nunmehr entfernt werden. Sollten beide Kugellager auf der Kupplungsseite beim Herausdrücken der Welle im Kurbelgehäuse verblieben sein, so muß eines der Lager vor dem Herausdrücken der Manschettendichtung und des 2. Lagers entfernt werden, damit der dazwischenliegende Außenseegerring herausgenommen werden kann. Dies geschieht am zweckmäßigsten durch Anwärmen des Gehäuses mittels einer Gasflamme um den Lagersitz herum und vorsichtigem Aufklopfen auf einer hölzernen Unterlage, bis das Lager herausfällt. Nach Wiedereinsetzen der Gehäusehälfte in die Vorrichtung kann dann mittels des Domes Nr. 0100252-0 die Manschettendichtung und das 2. Lager herausgeklopft werden. Diese Arbeit läßt sich natürlich auch außerhalb der Vorrichtung vornehmen. Aus der lichtmaschinenseitigen Gehäusehälfte läßt sich die Leerlaufanzeigewelle ohne Schwierigkeiten herausnehmen und das Schaftrad mittels Gummihammer aus dem Kugellagersitz heraustreiben. Müssen die Kugellager ebenfalls aus dem Gehäuse entfernt werden, so ist dieses zu diesem Zweck entsprechend anzuwärmen und zum Austreiben gegebenenfalls der Dorn Nr. 0100252-0 für das Kurbelwellenlager zu verwenden. |

|

|||||||||

Zusammenbau des MotorsBeim Wiederzusammenbau des Motors ist beim Einsetzen neuer Kugellager der entsprechende Gehäuseteil stets auf etwa 80°—90° anzuwärmen. Eine ausführliche Anleitung zum Einbau der Kurbelwelle und der Kurbelwellenlager finden Sie hier. Die Manschettendichtung auf der Kupplungsseite ist mit der Lippe nach der Kupplung zu einzusetzen. Sofern keine gummiarmierte Dichtung Verwendung findet, muß diese mit Dichtungsmasse eingesetzt werden, d. h. die Blechummantelung der Dichtung ist an ihrem äußeren Umfang mit Dichtungsmasse vor dem Einsetzen zu bestreichen. Etwaige Rückstände der Dichtungsmasse an den Stellen, wo die Kugellager im Gehäuse sitzen, müssen vor dem Einbau der Lager selbstverständlich entfernt werden. Beim Wiedereinbau der Kurbelwelle muß zum Schutz der empfindlichen Dichtungslippe vorher die Führungshülse Nr. 0100245-0 auf den kupplungsseitigen Kurbelwellenzapfen aufgesetzt werden. Sofern das Eindrücken der Welle nicht unter einer Dornpresse vorgenommen wird, nur mit Gummihammer oder Hartholzzwischenlage arbeiten! Hubscheibenabstützung Nr. 0100254-0 nicht vergessen! Nach Einsetzen der Getriebeteile und des Schaltmechanismus ist mittels des provisorisch aufgesteckten Fußschalthebels das Getriebe in 2.-Gangstellung zu bringen und dabei folgendes zu kontrollieren: Die Klauen des Schaltstückes müssen auf beiden Seiten gleichen Abstand von den Schaltarretierhebelkanten haben und die Spitzen der Klauen sollen die Stärke des Schaltarretierhebels um etwa die Hälfte überdecken. Stimmt die Oberdeckung nicht, ist der Haltewinkel vorsichtig nachzurichten, stimmt der beiderseitige Abstand nicht, müssen die Federenden der Rückholfeder mit einem Hohldorn etwas nachgerichtet werden. Die Leichtigkeit der Schaltung ist nun unter Drehen der Getriebewellen von Hand durch mehrmaliges Durchschalten zu prüfen. Vor dem Aufsetzen der rechten Gehäusehälfte sind die Paßflächen gleichmäßig mit einer handelsüblichen, flüssigen Dichtungsmasse wie Teroson, Curil usw. zu bestreichen. Sämtliche Gehäuseschrauben sind mit gut passendem Schraubenzieher gleichmäßig und kräftig anzuziehen. Erst jetzt soll die Hubscheibenabstützungsgabel entfernt werden. |

|

|||||||||

Pleuel, Kolben und KupplungDas Pleuel ist mittels Lehrdorn Nr. 0100214 und dem Lineal Nr. 0100156, sowie dem Richtdorn Nr. 0100213 auf seine einwandfreie Stellung zu kontrollieren. Sollte die Auswechslung der Pleuelbüchse selbst in Frage kommen, ist die Pleuelbüchsenausziehvorrichtung Nr. 0969 zu verwenden und das Fertigreiben nach dem Ausrichten des Pleuels mittels der Reibvorrichtung Nr. 0100119-0 vorzunehmen. Die verstellbare Reibahle zu diesem Gerät ist die gleiche, wie die zum Reibgerät für den Frontwagen-Motor. Das Kolbenbolzenspiel in der fertig geriebenen Pleuelbüchse soll 0.02 bis 0.03 mm betragen. Beim Reiben wird der Kolbenbolzen selbst als Kaliber benutzt. Zum Einführen des Kolbenbolzens in den auf etwa 50° C angewärmten Kolben benutzt man den Führungsdorn Nr. 0100249-01 und zum Eindrücken von Hand in die endgültige Stellung den Montagebolzen Nr. 0100249-0, der infolge seines Ansatzes die richtige Stellung des Bolzens im Kolben von selbst bewirkt. Das Kolbeneinbauspiel beträgt 0.05 mm. Beim Zusammenbau der Kupplung und des Kettentriebes ist die Kettenspur nachzumessen. Hierbei wird der Trieb zunächst ohne Kette aufgesteckt, da sich so leichter nachmessen läßt, ob beide Ritzelflanken in einer Ebene liegen. Die Regulierung erfolgt notfalls durch Scheiben hinter dem Kupplungskorb. Weiterhin muß man sich vergewissern, daß die Laufbüchse ca. 0.1 bis 0.2 mm vorsteht, so daß der innere Mitnehmer mit Sicherheit freigeht. Der kupplungsseitige Deckel wird trotz der Papierdichtung ebenfalls mit flüssiger Dichtungsmasse angebaut. Hinweis: Füllen Sie 500 ml Getriebeöl ein. Verwenden Sie dabei unbedingt mineralisches, unlegiertes Motoröl SAE 50 als Getriebeöl. Synthetisches, legiertes Öl greift mit den darin enthaltenen Additiven die Dichtungen und Lagerbuchsen in Ihrem DKW-Motor an. |

|

|||||||||

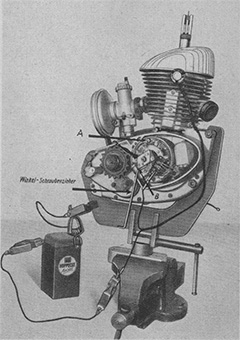

Lichtmaschine und ZündeinstellungBeim Einsetzen der Lichtmaschine stets die Kohlenhaltekappen abnehmen, Kohlen zurückziehen, damit keine Beschädigungen eintreten. Der Winkel des Unterbrecherhebels ist vorher mit Heißlagerfett auszufüllen. Der Schmierfilz selbst wird nicht gefettet. Hart gewordene Filze müssen unbedingt ausgewechselt werden, da sonst unzulässiger Nocken- und Klötzchenverschleiß. Beim Wiedereinziehen des Kabelstranges ist auf die vorschriftsmäßige Lage der Gummiabdichtungsmuffen in den Durchgangsstellen am Gehäuse zu achten. Bei der Zündeinstellung ist wie folgt vorzugehen:

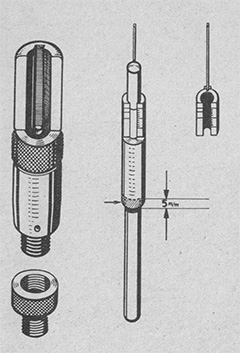

Zu diesem Zweck wird zunächst die Schraube A und mittels eines Winkelschraubenziehers die vom Zündregler verdeckte Schraube B gelöst, sodann die Platte in die notwendige Richtung verstellt und die beiden Schrauben wieder angezogen. Nach dem Anziehen muß der Zündzeitpunkt noch einmal nachgeprüft werden. Notfalls ist der Vorgang zu wiederholen. Zum Einstellen der Zündung muß, auch wenn der Motor eingebaut ist, der lichtmaschinenseitige Deckel abgenommen werden, damit man mit dem Winkelschraubenzieher an die Schraube B herankommt. Ist lediglich ein Nachprüfen der Zündung ohne Nachstellen erforderlich, kann dies bei abgenommenem Schaulochdeckel erfolgen. Um die für den Frontwagen entwickelte Zündeinstellehre 0786 für den Motor RT 200/250 verwenden zu können, muß außer dem Aufschrauben des Reduzierstückes eventuell der Bund des Anzeigebolzens an dem unteren Ende um 5 mm auf 30 mm gekürzt werden, damit der Bolzen tief genug in den Zylinderraum hereinragt. Die Verwendungsmöglichkeit der Zündeinstellehre für den Frontwagen wird durch diese Änderung nicht eingeschränkt. |

|

|||||||||